Como expertos en grúas, nos preguntan a menudo qué es un cable de acero. Muchas personas saben que lo necesitan para sus aplicaciones de elevación, pero no saben qué pedir al comprarlo. Nuestro objetivo es brindarle la información necesaria para que se sienta seguro al comprar y comprenda qué tipo de cable de acero es el más adecuado para sus necesidades de grúa industrial.

Desde los componentes del cable de acero hasta la estructura de los cordones y las aplicaciones de las grúas, este artículo analizará qué es el cable de acero, qué diferentes especificaciones existen para los cables de acero y cómo se construyen.

¿Qué es un cable de acero?

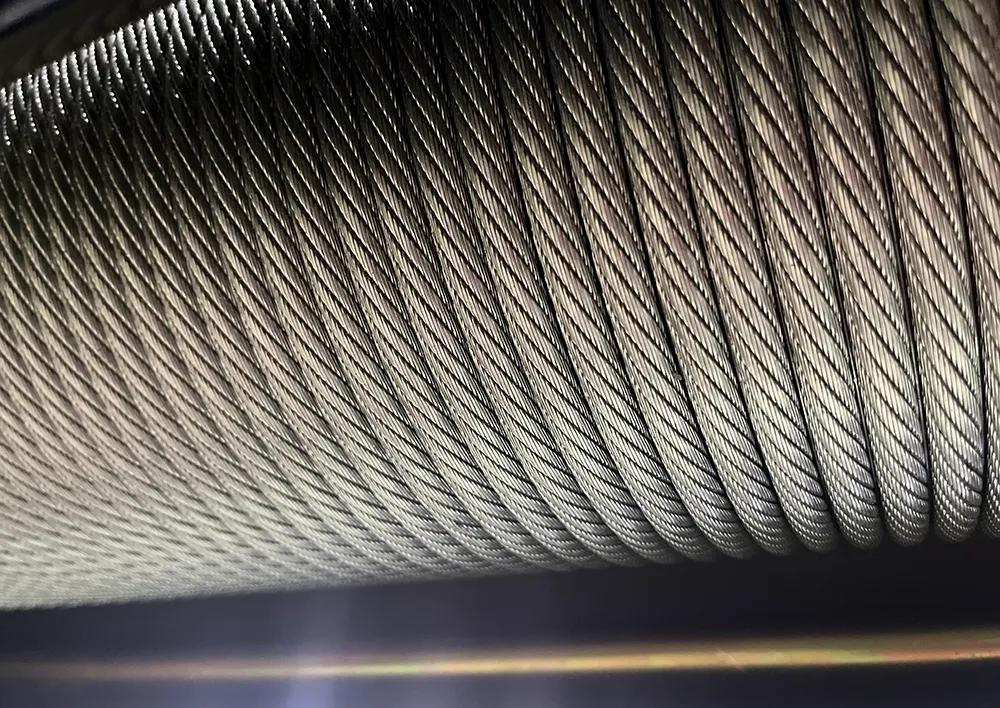

El cable de acero es una herramienta de elevación popular por diversas razones. Este tipo de cable está compuesto por muchos alambres de acero trenzados para formar cordones independientes. Los cordones rodean un núcleo en un patrón helicoidal.

Comúnmente utilizado en situaciones de elevación de cargas pesadas, el cable de acero es resistente, flexible y capaz de soportar esfuerzos de flexión. Sin embargo, cada tipo de cable tiene sus propias ventajas y desventajas. El material, el alambre y la estructura del torón utilizados pueden ofrecer ventajas distintivas, como resistencia, flexibilidad y resistencia a la abrasión.

Términos clave sobre cables de acero que conviene conocer:

• Longitud: Cuando se enrolla alrededor del carrete y se entrega, el número total de pies (cortados a medida).

Material

Los cables de acero se pueden fabricar con diversos materiales. El acero al carbono y los aceros aleados son lo primero que viene a la mente cuando se piensa en cables de acero, pero el proceso de construcción de cada uno es ligeramente diferente. El aluminio, las aleaciones de níquel, el bronce, el cobre y el titanio también son algunos de los materiales alternativos disponibles.

Estructura de la hebra

La estructura del cable de acero es fundamental para su resistencia y funcionamiento. Los hilos que lo componen deben estar firmemente entrelazados para formar una unidad cohesiva. El cable de acero puede estar compuesto de diversos materiales y tener diversas estructuras de hilos. Estas incluyen:

Hebra de una sola capa

Una hebra de siete hilos es el tipo más frecuente de construcción de una sola capa. Consta de un solo alambre en el centro rodeado por seis alambres de igual diámetro.

Seale

Esta configuración consta de dos capas de alambres alrededor de un centro, con el mismo número de alambres en cada capa. El diámetro de cada alambre es el mismo en cada capa. El cordón aloja los alambres exteriores más grandes, que descansan en los valles entre los alambres interiores más pequeños.

Alambre de relleno

El centro de esta estructura está rodeado por dos capas de alambre de tamaño uniforme. La capa interna tiene la mitad de alambres que la externa. En los valles de la capa interna se colocan pequeños rellenos, en igual número que la capa interna.

Warrington

Este diseño consta de dos capas de alambres que rodean un centro, con un diámetro de alambre en la capa interna y dos diámetros de alambre alternados, uno grande y otro pequeño, en la capa externa. Los alambres más grandes de la capa externa descansan en los valles de los valles más grandes de la capa interna, mientras que los más pequeños se ubican en sus coronas.

Patrones combinados

Cuando una hebra se crea en una sola operación utilizando dos o más técnicas, se trata de un patrón combinado.

Componentes de cables de acero

El diseño de un cable de acero se compone de cuatro componentes distintos:

Alambre

El componente más pequeño del cable metálico son los alambres. Se colocan en un patrón específico alrededor de un centro, en una o más capas, para formar una hebra.

Hebras

Los hilos se forman al trenzar los alambres. Cada hilo se enrolla alrededor del núcleo de la cuerda formando una hélice. Los hilos de mayor diámetro son más resistentes a la abrasión, mientras que los de menor diámetro son más flexibles.

Núcleo

El núcleo es el elemento estructural que recorre el centro de la cuerda y sostiene los cordones. También ayuda a mantener su posición relativa bajo carga y tensión de flexión. Los núcleos suelen estar fabricados con fibras naturales o sintéticas y acero, aunque también pueden fabricarse con diversos materiales.

Los cables centrales se identifican como:

• Núcleo de Fibra (FC) — Se pueden utilizar fibras de polipropileno, naturales o sintéticas, para fabricar un núcleo de fibra. El FC tiene mayor elasticidad que un núcleo de acero, pero es más susceptible al aplastamiento y no es adecuado para atmósferas de alta temperatura.

• Núcleo de cable de acero independiente (IWRC) — El IWRC proporciona fuerza, mayor resistencia y soporta temperaturas extremas. Es ideal para cargas severas en cables que pasan por poleas o tambores enrollados.

• Núcleo de hebra de alambre (WSC) — El WSC es un cordón hecho de alambres. Los núcleos de cordón se utilizan con mayor frecuencia en cables de servicios públicos y aplicaciones donde se prevé un aplastamiento severo.

Lubricación

Durante el proceso de fabricación, se aplica lubricación en todo el cable y en el núcleo. La lubricación de cables de acero tiene dos ventajas principales:

• Reduciendo la fricción a medida que los alambres y hilos pasan uno sobre el otro.

• Protección contra la corrosión y lubricación en el núcleo, cables interiores y superficie exterior.

Construcción con cable de acero

Los cuatro pasos del proceso de construcción son los siguientes:

• Primero, el cable se fabrica según especificaciones precisas y luego se limpia.

• En segundo lugar, los alambres se forman en hebras que formarán el núcleo de la cuerda.

• En tercer lugar, cada hebra se enrolla helicoidalmente alrededor del núcleo.

• En cuarto lugar, se aplica el lubricante y se trata térmicamente la cuerda para fijar las propiedades finales.

Tipos de cables de acero

Hay tres tipos principales de cables de acero.

Acero inoxidable

La aleación más popular para cuerdas y cables es el acero inoxidable. Su resistencia a la corrosión es mayor que la de las cuerdas galvanizadas y revestidas, pero su resistencia es idéntica.

El cable de acero inoxidable es un material muy utilizado en la fabricación de instrumentos de precisión, automóviles y otros bienes gracias a su resistencia a la corrosión, al calor y al frío. Además, es resistente a los productos químicos de industrias como la alimentaria o el tratamiento de residuos.

Cable de alambre galvanizado

El galvanizado es un recubrimiento que se aplica a la superficie del cable de acero para protegerlo de la corrosión. La capa de zinc reacciona con la atmósfera y forma una capa protectora de carbonato de zinc.

La razón principal para galvanizar cables de acero es producir resistencia a condiciones corrosivas como agua de mar, niebla salina, etc.

El acero galvanizado tiene menos resistencia a la tracción que el acero inoxidable, pero es más flexible en temperaturas frías, lo que lo hace especialmente útil al levantar cosas sobre una superficie helada.

Cable de acero revestido

El recubrimiento es un proceso que se aplica a la superficie del cable de acero para protegerlo del desgaste. El recubrimiento puede ser de goma, plástico, nailon o vinilo.

El tipo más común de cable recubierto es el PVC (cloruro de polivinilo). Presenta buena resistencia a la abrasión, al aceite, a la intemperie y a los productos químicos, lo que lo hace ideal para aplicaciones marinas.

Clasificación de cables de acero

La variedad de clasificaciones de cables de acero incluye el número total de cordones, así como un número nominal o preciso de alambres en cada cordón. Sin embargo, la clasificación por número de alambres es una generalización amplia que puede o no reflejar la construcción real del cordón. No obstante, cada categoría tiene los mismos límites de resistencia y peso.

A continuación se presentan algunas de las configuraciones de cables de acero más comunes organizadas en clasificaciones específicas.

Existen otros tipos de cables de acero para aplicaciones de elevación particulares y construcciones únicas, incluidos:

Cable de acero resistente a la rotación

Bajo cargas elevadas, ciertos tipos de cables de acero son más propensos a la rotación. Por lo tanto, los cables resistentes a la rotación están diseñados para resistir cualquier torsión o giro. Pueden utilizarse en configuraciones de una sola línea o de varias piezas.

Cable de acero de torón compacto

El cable de acero de torones compactos se produce comprimiendo los torones mediante una matriz o rodillos, lo que resulta en un torón con un diámetro total menor. Este procedimiento aplana la superficie de los torones exteriores a la vez que aumenta su densidad. El resultado es un cable de acero con mayor resistencia al desgaste y la fatiga.

Cable de acero compacto/estampado

El cable compacto (también conocido como recalcado) es el resultado de un proceso que comprime permanentemente alambres alternados para formar lo que parece un torón con núcleo sólido. Una vez cerrado el cable, una recalcadora rotativa compacta o reduce su diámetro. Esta configuración reduce el peso y aumenta la resistencia del cable gracias a la mayor densidad en todos los torones.

Cable de alambre recubierto de plástico

Como su nombre indica, el cable de acero recubierto de plástico cuenta con una capa de plástico extruido que lo recubre por completo. Este recubrimiento proporciona resistencia a la abrasión y ayuda a proteger el cable de la intemperie, los productos químicos y otros entornos hostiles.

Cable de acero impregnado en plástico (PI)

Al igual que los cables recubiertos de plástico, los cables PI cuentan con una capa de plástico extruido que los recubre por completo. Los cables rellenos de plástico se rellenan con una matriz de plástico en los espacios internos entre los cordones y los alambres. El desgaste interno y externo se reduce gracias al relleno de plástico, lo que contribuye a reducir la fatiga por flexión.

Cable de acero IWRC relleno de plástico

El cable de acero IWRC con núcleo de plástico es una construcción única que combina las ventajas de un núcleo de cable individual (IWRC) con las del relleno de plástico. Los alambres internos están protegidos por plástico extruido, mientras que los externos sirven como superficie de desgaste. Esta configuración aumenta la resistencia a la fatiga y ayuda a minimizar la distorsión.

Aplicaciones de cables de acero

El cable de acero se utiliza para levantar y tirar de objetos pesados. Tiene una alta resistencia a la tracción que le permite soportar fuerzas considerables, además de ser ligero, flexible, relativamente fácil de instalar y económico.

El cable de acero es ideal para varias industrias diferentes, incluidas las siguientes:

Construcción

El cable de acero se utiliza para elevar y bajar equipos pesados. También se utiliza para mover materiales de construcción, como bloques de hormigón, tuberías, madera y otros materiales de construcción a gran altura.

Distribución de Energía Eléctrica

Los cables de acero se utilizan en sistemas de distribución de energía eléctrica que transmiten una cantidad significativa de electricidad a través de líneas de transmisión de alta tensión. Los cables de acero pueden soportar cargas elevadas a grandes alturas y deben ser resistentes a las inclemencias del tiempo.

Astilleros y puertos

El cable de acero se utiliza para asegurar y elevar/bajar cargas de forma segura y eficiente. Por razones de seguridad, los cables se fijan directamente a las grúas en obra o a través de estructuras de elevación elevadas.

Industria energética (petróleo y gas)

El cable de acero se utiliza para perforar, completar y reacondicionar plataformas. También puede utilizarse como soporte durante la perforación de pozos de petróleo o gas.

Industria del acero

Los cables de acero son un componente clave en la producción de grandes estructuras de acero donde se deben elevar cargas pesadas sobre grúas y edificios durante la construcción. Además, los cables de acero pueden conectarse directamente a la grúa o a una viga de elevación.

También se utiliza en una serie de otras aplicaciones, entre las que se incluyen:

• Cabrestantes: tirar o mover objetos pesados.

• Grúas y polipastos: para levantar y bajar objetos pesados.

• Dragalinas: para mover grandes cantidades de tierra.

• Transportadores: para transportar materiales a distancia.

• Ascensores: para transportar personas u objetos pesados verticalmente.

Como puede ver, el cable de acero es un equipo extremadamente versátil que tiene un millón de usos diferentes para las industrias y la construcción.

Cómo elegir el cable de acero adecuado para su proyecto de grúa

Al elegir un cable de acero para su proyecto de grúa, hay varios factores a considerar. El más importante es el peso del objeto a levantar. También debe considerar el radio de trabajo y el tipo de entorno en el que se encuentra el cable. Además, los cables tienen diversas cualidades que afectan su rendimiento. Por lo tanto, conviene analizar con detenimiento las características distintivas de cada cable antes de elegir.

El cable de acero está diseñado con una variedad de cualidades en mente:

Fuerza

Generalmente, la resistencia de los cables de acero se mide en toneladas de 2000 lb. La resistencia a la rotura de un cable de acero se expresa en términos de fuerza mínima de rotura (MBF) o resistencia nominal (de catálogo). Estas representan resistencias previstas aceptadas por la industria de los cables de acero.

La fuerza de rotura mínima es la fuerza con la que se romperá un cable de muestra cuando se prueba en condiciones de laboratorio, mientras que la resistencia nominal es la que el fabricante garantiza que soportará el cable de acero.

Al someterse a tensión, un cable nuevo debe romperse con una fuerza igual o superior a la especificada. Además, un cable nunca debe utilizarse con la fuerza mínima de rotura. Este valor sirve de guía para seleccionar el cable correcto para nuevas instalaciones.

Resistencia a la fatiga

Los cables de acero también están diseñados para resistir la fatiga. La resistencia a la fatiga es la capacidad de un cable de acero para soportar múltiples ciclos de flexión sin romperse. El número de ciclos que un cable puede soportar antes de fallar depende de diversos factores, como el tipo y el tamaño del cable, la intensidad de la tensión y la temperatura ambiente.

En la construcción de cables se utiliza una gran cantidad de alambres para mejorar la resistencia a la fatiga. Esto tiene en cuenta tanto el diámetro de los alambres como la metalurgia básica. Por ejemplo, un cable compuesto por muchos alambres más pequeños tendrá mejor resistencia a la fatiga que un cable del mismo tamaño fabricado con menos alambres más grandes. Los alambres más pequeños son más flexibles y pueden doblarse más al pasar el cable por poleas o alrededor de tambores.

Para contrarrestar los efectos de la fatiga, las cuerdas nunca deben doblarse sobre poleas o tambores pequeños con diámetros de alambre que puedan doblarlas o tensarlas. Las dimensiones de las poleas y los tambores están estrictamente reguladas para adaptarse a todos los tamaños, tipos y marcas de cuerdas.

Resistencia al aplastamiento

La presión externa afecta directamente la forma de la sección transversal, los cordones o el núcleo de una cuerda, deformándola. La fuerza de aplastamiento aplicada a la cuerda por cualquier objeto puede provocar que los cordones y el núcleo se aplasten.

Esto, a su vez, reduce el diámetro de la cuerda y su resistencia a la rotura. Cuando una cuerda se aplasta, los alambres, los cordones y el núcleo no pueden moverse ni ajustarse con normalidad durante su uso.

Para evitar que esto suceda, los cables de acero se fabrican con un alto grado de resistencia al aplastamiento. El número de alambres por torón, así como el tamaño y el tipo de alambre, son factores clave para proporcionar esta resistencia.

Resistencia a la pérdida de metal y a la deformación

Además de las cualidades mencionadas, los cables de acero también están diseñados para resistir la pérdida de metal y la deformación. La pérdida de metal se produce cuando los alambres de un cable rozan entre sí al moverse. Esto puede provocar el desgaste de los alambres individuales, reduciendo el diámetro del cable con el tiempo.

La deformación se produce cuando la sección transversal de la cuerda se altera debido a la presión externa. Esto puede provocar que los hilos de alambre y el núcleo se compriman, reduciendo el diámetro de la cuerda. El tipo más común de deformación del metal es el granallado, que se produce cuando las cuerdas se estiran y los alambres expuestos parecen haber sido martillados.

Tanto la pérdida de metal como la deformación reducen la resistencia a la rotura y a la fatiga de un cable de acero. Para contrarrestar estos efectos, los fabricantes añaden alambres adicionales al torón y utilizan alambres de mayor diámetro en la construcción del cable.

Resistencia a la rotación

Cuando un cable de acero se somete a rotación, los alambres y los cordones en su interior intentarán enderezarse, lo que hace que se genere torsión en todo el cable.

Sin embargo, este par inducido por la carga puede reducirse mediante cables resistentes a la rotación diseñados específicamente. En estos cables, la disposición de los cordones exteriores es opuesta a la de los cordones interiores, lo que genera pares en direcciones opuestas que se anulan entre sí.

Cables de acero y eslingas de cable de acero para grúas aéreas

El cable de acero es un componente vital en las grúas puente. Su resistencia y resistencia a la fatiga determinan el peso que la grúa puede levantar.

Además, la resistencia a la rotación del cable ayuda a evitar que el par generado al girar afecte la elevación. En resumen, el cable es un componente esencial de cualquier sistema de grúa aérea.

¿Necesita cable para su grúa puente? Nuestros expertos en piezas para grúas pueden ayudarle. Contacte con CLESCRANE para elegir el cable adecuado para su proyecto. ¡Comience hoy mismo!